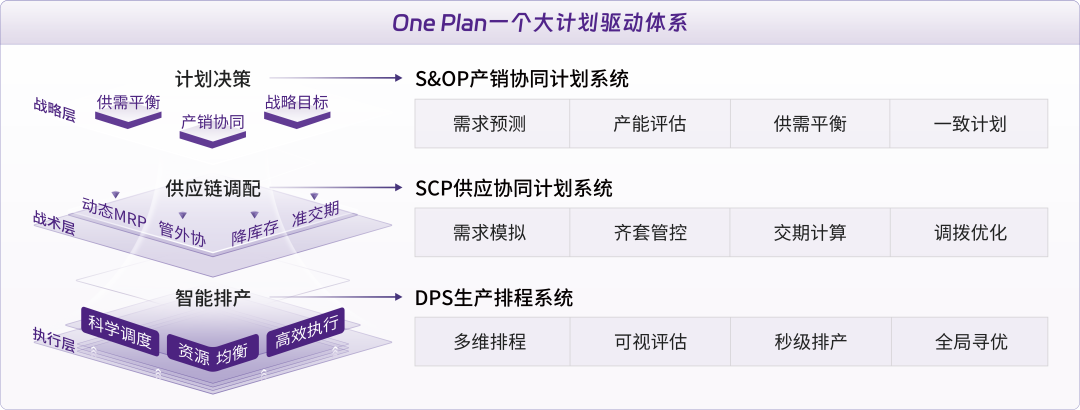

最初APS是被运用在一个工厂范围内计划的运算和优化,主要价值是计划/排产的自动化、以及资源的可视化。后被广泛应用到供应链计划层面,实现One Plan一个大计划驱动体系,核心目标是整体端到端的供产销协同、供应链计划与制造排程,满足客户的价值主张与企业的增长战略,实现从预测、订单、交付到盈利的闭环。

而AI的注入,为APS带来了认知和决策的能力。AI通过对APS中海量、多维度的大数据(订单、物料、产能、工艺、供应链)进行深度学习和分析,能够实现从静态计划到动态响应、从被动响应到主动预测、再到自主优化的跨越,最终驱动供应链与生产计划的协同进化。这无疑,是制造业从精益化走向智慧化的关键一步。

AI在S&OP产销协同计划中的应用

S&OP产销协同计划并不是简单的需求=供给,实际上它是“既要、又要、还要”的多目标复杂博弈,既要卖的多、又要赚得多,既不能有产能闲置、又不能有产能透支,既不能备料不足、又不能库存积压,总而言之,是在多种约束下寻找产供销的最佳平衡。因而在S&OP产销协同计划中,是序列预测、多元回归、因果推断、概率决策为主,融入自适应概率决策式模型进化算法及生成式AI。

场景:AI需求预测

01应用场景

除了基于企业内部历史数据外,还需要考虑和计算外部宏观经济指标、行业参数、市场波动等因素对销量的影响。

02实现原理

AI可基于时间序列模型,处理历史销售数据的周期性、趋势性;还可以基于回归模型,科学分析价格、宏观经济指标、行业参数、天气等外部因子与销量的因果关系,从而提升需求预测的准确性,从源头优化库存和生产负荷。

e.g.AI模型学习到“当气温连续三天超过30度,且社交媒体上‘清凉’关键词热度上升20%,那么空调销量有85%的概率在未来一周内增长15%”。

03应用价值

财务上,库存降低30%以上,企业可以用更少的库存满足市场需求,改善现金流和资产周转率。战略上,企业能更快地响应市场变化,抓住增长先机。

场景:AI智能接单

01应用场景

企业在接单时,可能因看重订单金额和利润,忽略了客户战略价值、产能占用成本、物料齐套风险、对现有计划的影响等复杂因素,导致“看似赚钱的订单”最终因延期交付、资源挤占而得不偿失。

02实现原理

AI可基于XGBoot模型,评估订单价值(如利润、客户重要性、交期紧急度),同时再基于多目标优化算法及强化学习,智能推荐接单策略,实现订单利润最大化。

e.g. AI模型学习到一个客户的紧急插单,利润率高达20%,但会导致两个战略级订单延期,系统会建议拒绝接单。

03应用价值

财务上,订单综合利润率提升5%以上,避免资源浪费和潜在罚款,减少紧急加班和外包成本。运营上,从源头过滤掉高风险、低价值的订单。战略上,优化客户结构,将有限产能聚焦于服务高价值客户。

AI在SCP产销协同计划中的应用

SCP供应协同计划的核心在于,如何构建一个能够快速响应内外部变化的、具备高度韧性的供应网络。所以,在SCP供应协同计划中,是以OR运筹加权多目标优化求解器为主,融入可解释决策式AI模型优化算法为辅,赋能企业建立感测-反应型供应链SCM流程模型,即“碾压式的响应型供应链管理”。场景:AI供应链断点风险预判

01应用场景

企业对供应商的产能、库存、物流状态等缺乏透明感知,往往等到物料断供才仓促应对,导致生产线停工、订单交付延误等。

02实现原理

AI可基于异常检测算法(如Isolation Forest)和关联规则挖掘,构建供应链风险雷达。通过实时整合并分析供应商数据、物流追踪数据、宏观经济数据、行业新闻、甚至社交媒体舆情等多源信息,及历史风险事件特征模式学习,提前识别出潜在的供应中断风险点,并发出预警。

e.g.AI模型学习到“当监测到A供应商所在地区未来一周有极端天气预警,同时其上游B原料供应商的股价异常下跌,结合历史数据,系统预判A供应商交付延迟的风险为75%,并自动触发备选供应商C的询价流程”。

03应用价值

财务上,因供应链中断导致的停工损失降低90%以上,通过精准预警,企业可提前备货或切换供应商,大幅降低安全库存水平,释放流动资金。运营上,构建透明、协同、有韧性的供应链生态,实现从被动响应到主动风险管理的战略转型。

场景:AI交期计算

01应用场景

按需生产,准确计算CTP可以承诺的交货期和确保客户要货期的准时交货。

02实现原理

AI通过构建一个覆盖“物料-产能-在制品”的全链路数字孪生模型,在接到订单询价时,不再依赖固定的提前期公式,而是实时模拟该订单从物料采购、生产排程到完工发货的全过程。AI算法会考虑当前所有物料库存、在途情况、产线负载、工序瓶颈等动态约束,从而给出一个精确到天的、高置信度的承诺交期。

e.g. AI计算引擎在5秒内返回结果:基于当前资源,此单最早可于10月26日发货。

03应用价值

运营上,赋能销售团队,提升报价竞争力与成单率,杜绝销售与生产之间的“信息鸿沟”,从源头确保订单的可执行性。

AI在DPS先进排程系统中的应用

NP-hard是生产排程的关键词,涉及约束条件多、突发扰动因素频,相当于在不断变化中的多目标博弈。因而在具体的生产排程中,会以规则启发优化为主,融入运筹算法与智能的可解释决策模型的机器学习、决策式AI为辅。场景:AI生产断点/异常预判

01应用场景

企业对生产过程中的异常(如设备突发故障、关键质量缺陷、工艺参数漂移、物料错漏等)无法有效预判,往往等到生产中断时,才被动响应。

02实现原理

AI通过整合来自设备PLC、传感器、MES、QMS等多源异构数据,构建生产过程的“健康画像”。利用时间序列分析和异常检测算法,AI模型能够深度学习设备正常运行、质量稳定生产的“正常模式”,并实时监测微小的偏离征兆,从而在故障或缺陷发生前数小时甚至数天发出精准预警。

e.g.AI模型通过持续分析CNC主轴的振动频率和温度数据,学习到其正常运行时的平稳波形。某天,AI检测到振动波形中出现异动,AI模型根据故障库学习到,这是轴承早期磨损的典型前兆,于是生成维护工单,建议在周末计划性停机时更换轴承,保障生产连续。

03应用价值

运营上,非计划停机减少80%以上,提升设备OEE。维护模式从“定期保养”升级为“预测性维护”,资源利用更精准、高效。同时通过最大程度减少生产中断,保障订单交付,提升客户满意度。财务上,大幅降低因突发故障导致的紧急维修成本、产能损失和潜在的订单延误罚款。

场景:AI模型参数动态优化

01应用场景

APS系统运行所依赖的关键模型参数(如生产提前期、采购周期、标准工时、良品率等)通常由人工设定且固定不变。然而,实际生产中这些参数会随着设备磨损、工艺改进、人员熟练度变化而动态漂移,导致计划与实际脱节。

02实现原理

AI可建立一个持续的“计划-执行-反馈-校准”闭环学习机制。系统通过比对APS的计划参数与MES、WMS等系统反馈的实际执行数据,利用回归分析或时间序列预测等机器学习模型,自动识别参数的漂移趋势和偏差原因,并动态更新优化APS模型中的参数,使其无限接近真实世界。

e.g.注塑车间在计划中的换模时间统一为60分钟。但通过分析MES反馈的数据,AI学习到换模时间与‘模具组合’和‘操作班组’强相关。例如,从模具A换到模具B,平均需45分钟;而换到模具C,则需要80分钟。AI自动将APS中的换模时间参数从固定值优化为基于‘模具组合’的动态预测值,使得排程结果更贴近实际,可执行性大幅提升。

03应用价值

财务上,因计划不准导致的物料浪费、产能空置和紧急采购减少15%以上,计划准确性的提升直接转化为运营成本的降低和资产效率的提升。战略上,实现APS系统的“自我进化”,让计划模型能持续学习、持续精准,迈向智慧工厂。

不可否认,AI正以前所未有的深度和广度,重塑计划与决策体系。它让生产计划从一个静态的、基于经验的指令集,进化为一个动态的、能够自我学习和优化的智能生命体。

但有一点必须要明确,AI并非万能解药,其效能上限由数据精度与目标清晰度决定。唯有夯实数据治理基础,才能让AI真正成为生产计划的“智能大脑,而非脱离业务的”数学黑盒“。下一期,我们一起探究下AI如何在APS有效落地。

产品服务

产品服务

400 676 5650

400 676 5650