在上一期内容中,我们对紧固件行业的发展背景以及未来发展趋势进行了全面阐述。本期,我们将继续深化这一议题,深入剖析当前紧固件行业所面临的多重困境,并系统性的为您介绍切实有效的应对策略与破解之道。

“禁锢”件行业发展的三重困局

在未来行业发展趋势下,紧固件行业面临生产管理、供应链协调、成本控制等多方面的挑战,这些问题不仅影响企业的运营效率,也制约了行业整体升级。

01生产管理挑战

在未来行业发展趋势下,紧固件行业面临生产管理、供应链协调、成本控制等多方面的挑战,这些问题不仅影响企业的运营效率,也制约了行业整体升级。

1、工艺升级受限,行业高端化进程缓慢

据统计,目前我国紧固件行业还是以生产中低端产品为主,占比高达83%。这一现状导致低端产能过剩,同质化竞争严重;同时,高端领域(如:新能源汽车、航空航天等)还未能实现自给,仍需依赖进口。企业想要进行质量优化改进,缺乏有效的数据支撑,工艺优化主要依赖经验,难以通过数据分析精准发现问题,导致优化进程缓慢。高端紧固件产品对温度控制、工艺精度、时间参数等要求极高,需要企业完整且严格的质量管理与追溯体系。

此外,一般紧固件的生产批次以流转桶/箱为单位,但数量庞大、产品外观和尺寸相似,加之车间环境复杂,纸质记录容易模糊,导致人工报工和物料绑定难以实现有效追溯,致使各批次的生产工艺和防错信息无法准确区分。生产过程透明化、智能化管理仍待突破。

2、订单碎片化,按期交付率低

小批量订单常态化的发展不同于以往批量制造的生产方式,单张订单数量减少,整体订单数量增加,市场需要变化快,经常发生急单或交期调整。

- 交期难以保证:销售团队接单时,计划部门无法及时给出准确的交期答复,导致最终交付延后,影响企业信誉。

- 订单响应滞后:订单数大,急单插单多,规则和约束条件复杂,人工手动排产响应速度慢,难以预估对于其他订单的影响,容易引发工序间的优先级冲突,打乱生产节奏和现场稳定性。

- 资源调配不科学:紧固件行业标准件与非标件并存,不同的规格、材质、表面处理方式导致SKU数量极其庞大,每种SKU可能对应不同的工艺路线、材料需求和生产节拍,人工排程难以处理繁多复杂的数据,无法给出全局最优的生产计划。例如:冷镦换型一次至少需要4-5个小时,如果生产计划安排不当,就会出现因冷镦机频繁换型导致的停机浪费。

02供应协调管理挑战

除了生产管理问题,供应链协调的不稳定性也对行业发展构成了挑战,具体体现如下:

1、信息孤岛现象严重

紧固件产品生产在厂内涉及计划、采购、工艺、设计、生产、质量、销售等多个部门,由于缺乏统一的管理系统,生产计划、半制品/成品库存、设备负荷、订单进度等关键数据分散,各部门之间数据不互联互通,管理层无法获得全局视角,数字化系统也只是单兵作战,无法发挥预期的效果。

2、多工厂协同进度不透明

部分紧固件企业会将部分工序(如热处理、电镀等)外包给第三方,或者由多个分厂协同作业,这时外协厂、分厂的产能、交期和质量直接影响最终客户交期。但经常因信息不透明、沟通滞后、协同性差等问题导致生产计划被打乱,影响整体交付能力。

3、供应链弹性不足

紧固件行业供应链环节众多,原材料采购、生产加工、销售、运输等环节相互关联,目前区块链供应管理体系不完善,缺乏足够的弹性应对市场波动。

03成本控制之因

随着市场竞争加剧,成本控制问题同样是当前紧固件行业无法回避的重要挑战之一。主要体现在以下方面:

1、原材料价格波动

钢铝材等基础原材料的市场价格受供需关系、国际贸易政策等因素影响波动频繁,使得企业在成本控制方面面临较大压力。亟需科学的产销预测和动态优化策略,以保证生产连续性,并有效控制成本。

2、人工成本增高

近年来,人工成本逐年走高,用工难问题凸显,但多数企业仍高度依赖人工调度和管理,自动化程度较低,还因人员流动性高导致经验难以传承,导致企业成本增高。

3、产能提升受限

- 瓶颈工序产能有限:冷镦和热锻是紧固件生产中关键工序,通常由于设备投资成本高、负荷大且生产周期长,成为紧固件生产的瓶颈工序。该工序的积压或设备故障会严重影响前后工序(酸洗、退火、抛丸、攻牙/搓牙、热处理、电镀等),扰乱整体生产计划。

- 设备稼动率低:设备状态缺乏实时监测,难以进行科学调度,导致资源浪费。设备负荷难以优化,维修、停机等异常情况缺乏有效数据支持,进一步影响生产效率。

数字化破局之道

面对高端化、定制化和供应链协同等挑战,紧固件企业亟需借助数字化转型提升竞争力。阿尔卑斯提出“精、通、降”战略,依托智能制造技术优化生产管理,提升供应链协同能力,降低成本并增强柔性制造水平,助力企业在激烈市场竞争中占据优势,迈向高效、智能、可持续的发展模式。

精

精细化管理,夯实制造核心竞争力

1、精准预测

精准化管理是制造升级的核心。通过数字化手段,企业可提升预测能力、优化排产、实现全过程透明管控:

精准预测:结合历史数据、客户订单和市场趋势,优化库存管理和生产策略,降低库存积压与呆滞风险,提升资金利用率。同时,企业要加大研发投入,攻克关键零部件的自主化生产的核心技术,提升自主化生产能力,突破高端紧固件市场,提高附加值。

2、实时掌控

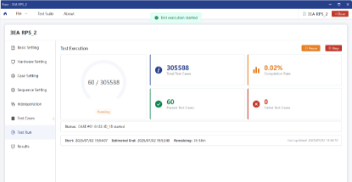

借助MES等系统,实时监控关键工艺参数(温度、工艺等)及产量,实现完备的生产批次追溯,确保产品质量稳定可控。

3、动态排产

支持多工序、多设备智能排产,优化生产进度,动态调整资源配置,提升设备利用率,保障高效生产。

通

打造智能化供应链,实现高效协同

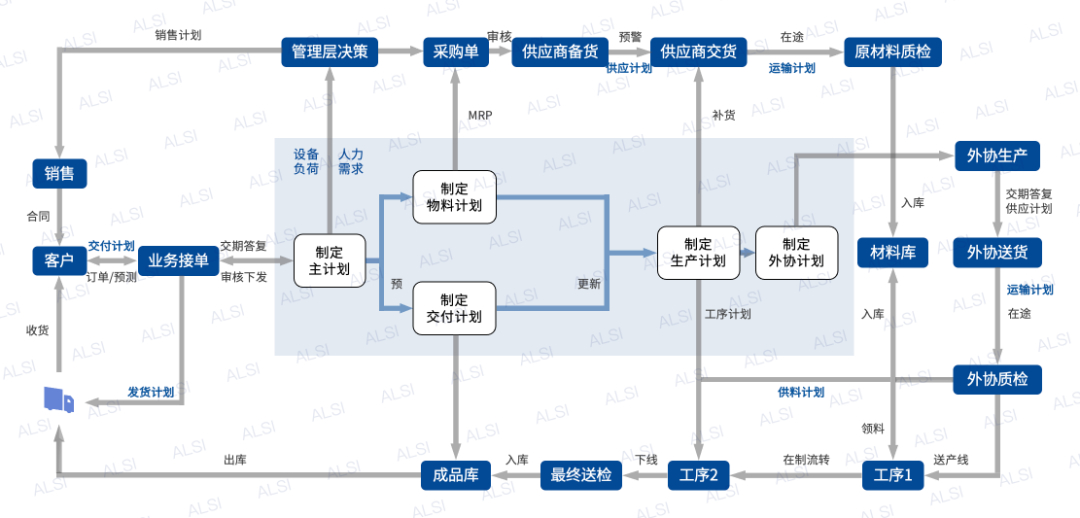

供应链的高效协同是紧固件企业提升交付能力的重要保障。“通”战略助力企业打破信息孤岛,构建端到端的智能化供应链体系:

1、人机系统互联

通过IoT技术连接设备与生产线,实现生产状态实时监测,降低异常停机率,减少资源浪费。

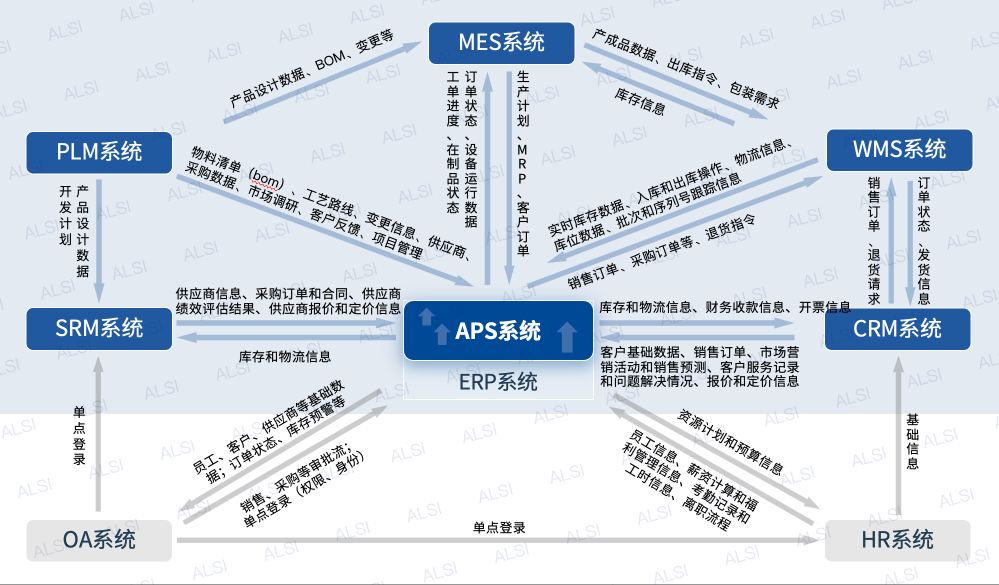

2、厂内数据互通

利用APS系统打通ERP、MES、PLM等核心业务系统,整合计划、采购、生产、质量、销售信息,构建统一的数据平台,打通部门间的信息壁垒,实现数据互联互通,管理层亦可随时掌握工厂运营情况,提高应变能力。

3、厂外供应协同

整合原材料供应商、加工厂及物流服务商,打造紧固件行业的生态圈,实时共享订单需求、交付进度、品质数据,提高厂商与外协厂、多地分厂的同步性,减少因信息滞后导致的计划变更,增强供应链的弹性以应对市场波动。

降

降本,实现“小而美”的灵活

制造低端产品竞争激烈,企业利润空间不断被压缩,紧固件行业可借助APS系统实现柔性生产,以满足个性化、小批量、多品种的订单需求,同时降低生产成本,在激烈的竞争中保证利润空间。

1、降低人工依赖

引入智能排程和自动化管理,最大化利用设备产能,平衡各工序之间的负荷,减少对人工经验的依赖,优化人力配置,降低人工成本,提高生产稳定性。

2、瓶颈工序优化

针对关键工序(如冷镦、热锻)进行精益排产、模拟分析及齐套检查,减少生产过程中的资源浪费,提升产能利用率。

3、精准库存管理

结合WMS系统,实现物料流转的精准控制,减少库存积压,提高生产柔性,降低整体运营成本。

紧固件行业的未来已来,无论是高端化发展还是柔性制造,打造快速响应生态链经济,紧固件行业的数字化转型都势在必行。通过技术创新、柔性制造以及供应链协同的全面提升,顺势而为、提前布局,在未来的全球竞争中立于不败之地。

产品服务

产品服务

400 676 5650

400 676 5650